计件式罐装检测:每分钟检测2,400罐

- 3D传感器必须灵活应对不同的表面结构

- 可检查应用程序以最高灵活性和最大速度给人留下深刻印象

- 为饮料行业领先的机械工程公司开发应用程序,采用EVT Eye Vision Technology GmbH的软件及AT – Automation Technology GmbH的3D传感器

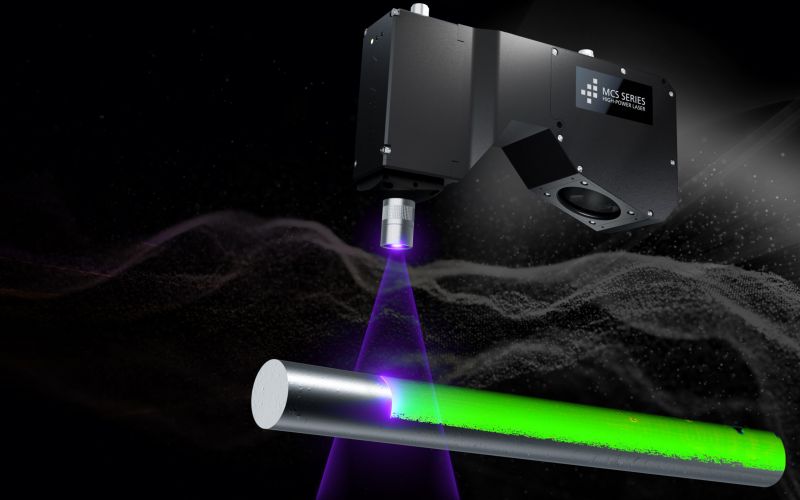

开启饮料罐时那决定性的声音是什么?是嘶嘶声!这不仅代表新鲜度,更重要的是品质保证。然而罐体能否发出恰到好处的嘶嘶声并非偶然,这取决于精确的灌装量和正确的灌装压力。[sc_image position="centered" disable_lightbox="1" src="/8831"]为验证灌装量与压力是否符合标准,AT自动化技术有限公司(AT)携手EVT视觉技术有限公司(EVT),为全球领先的灌装设备制造商开发了一套应用方案。该方案通过3D扫描技术对饮料容器进行检测与评估。 该系统在全天候运行中展现惊人效率:每秒检测40罐,每分钟2400罐,日处理量达350万罐。

这台灌装机的运行频率如此之高,而它只是美国某世界知名饮料制造商日常使用的众多设备之一。不过,使这款专为饮料行业开发的应用如此特别的,不仅在于其高频运行特性。 该设备已成功运行八年之久,客户于2021年夏季再度下单订购三位数数量的3D传感器,用于为数百台新灌装机加装配置。该应用在罐体检测领域具有显著优势:可靠的检测软件能与AT公司高精度高速3D传感器无缝协作,这些传感器已持续运行多年且从未发生故障。 这意味着该应用可随时依据即插即用原则轻松集成至任何新型灌装机。[sc_image position="centered" src="/8833"]采用3D传感器技术时,降级而非升级才是明智之选

“实际上,我们必须不断改进软件,才能跟上更快的处理器和生产工艺。但罐体检测应用的情况恰恰相反。有时我们甚至需要降低3D传感器的性能,以确保应用程序保持不变,整个系统可能需要重新认证,”EVT总经理迈克尔·贝辛解释道。

事实上,该应用程序运行极为出色,在正常操作中,每天最多仅有一罐因表面处理缺陷而被剔除。 该输送带特别配备了压力控制追踪器,该装置与3D摄像头相连。当摄像头传输的3D点云数据偏离标准值时,压缩空气将在毫秒级内将罐体从输送带移除。[sc_image position="centered" src="/8835"]罐体检测的3D扫描技术需具备最高精度与灵活性

AT公司决定为该应用选用C5-2040CS-23-100型3D紧凑型传感器。该传感器精度极高,每条轮廓可达2,048个分辨率点,同时以每秒25,000条轮廓的惊人速度令人印象深刻。 值得一提的是该型号拥有100毫米的宽广视场,使传感器能灵活响应传送带上罐体的位置变化。 "二十年来,我们始终是全球最快3D传感器的制造商之一,产品不仅配备GigE Vision、GenICam等标准接口,如今更支持GenICam 3D协议。除采用顶尖技术外,客户利益始终是我们的首要考量——我们始终致力于建立长期的客户合作关系,"AT公司首席执行官Michael Wandelt表示。 EVT首席执行官迈克尔·贝辛补充道:"AT团队拥有深厚的专业知识,对最适合该应用的3D传感器了如指掌。这为精准点云的可靠输出奠定了基础——优质图像处理始终以精准点云为根基。"

罐装检查应用程序已连续运行八年无故障

顺带一提,2013年罐体检测技术发展的关键因素在于质量管理不善。这家饮料制造商屡屡遭遇灌装过程中的短暂停机问题,例如罐体表面曲率缺陷导致的故障。为消除这些停机时间、优化检测流程并大幅提升罐体产量,该饮料制造商希望通过开发罐体压力检测应用实现盈利性突破。 核心挑战在于:如何通过3D扫描技术在传送带上直接检测罐体压力,且必须以最高速度完成。而EVT与AT公司正是凭借八年来始终如一的可靠表现,成功应对了这一挑战。[sc_image position="centered" src="/8837"]