電池檢查

安全第一:如何運用3D感測器讓電動車電池具備道路行駛能力

故障、短路、化學物質洩漏:這些都是電動車電池(簡稱EV電池)必須避免的嚴重安全風險。 電動車電池是專為儲存電動車輛(EV)能量而研發的電池。這些電池作為電動車的核心部件,負責儲存驅動電動馬達所需的電能。正因如此,檢測電池品質顯得尤為重要——此類檢測不僅能降低安全風險,更能延長產品壽命並提升效能。

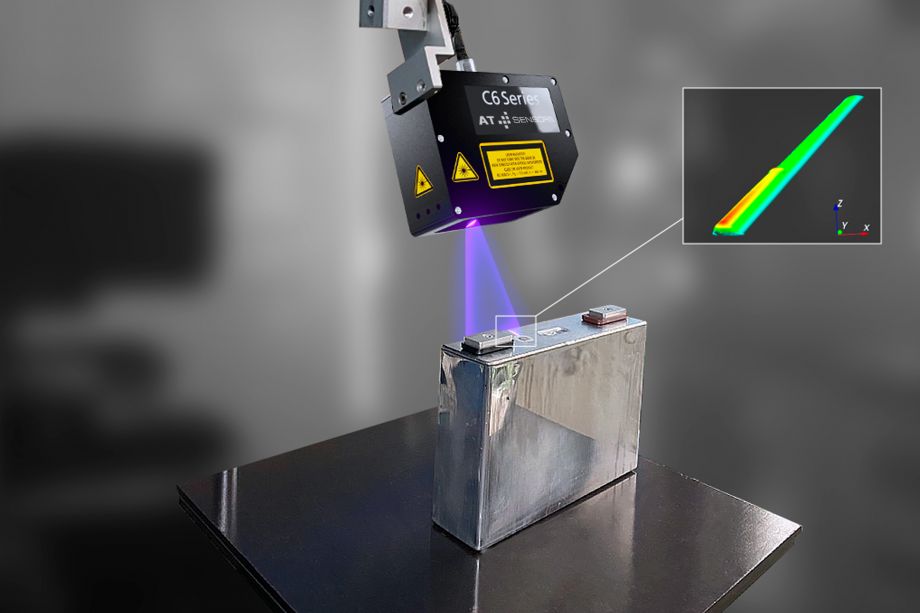

這正是德國北部科技公司AT Sensors大顯身手的領域。該公司深耕高品質3D元件研發與生產逾25年,已躋身全球創新3D感測技術的領導者之列。AT與銷售夥伴FAINSTEC攜手為韓國系統整合商Global Engineering Solutions Co., Ltd (GES) 打造應用解決方案,專注於電動車電池的焊接檢測。 專精於電子與能源元件品質控制系統製造的GES,在尋求適用於焊接檢測的3D感測器過程中與FAINSTEC建立聯繫。其核心需求在於整合能精準掃描檢測電動車電池焊縫的產品,確保檢測結果不僅可靠,更需具備高度精確性。

挑戰

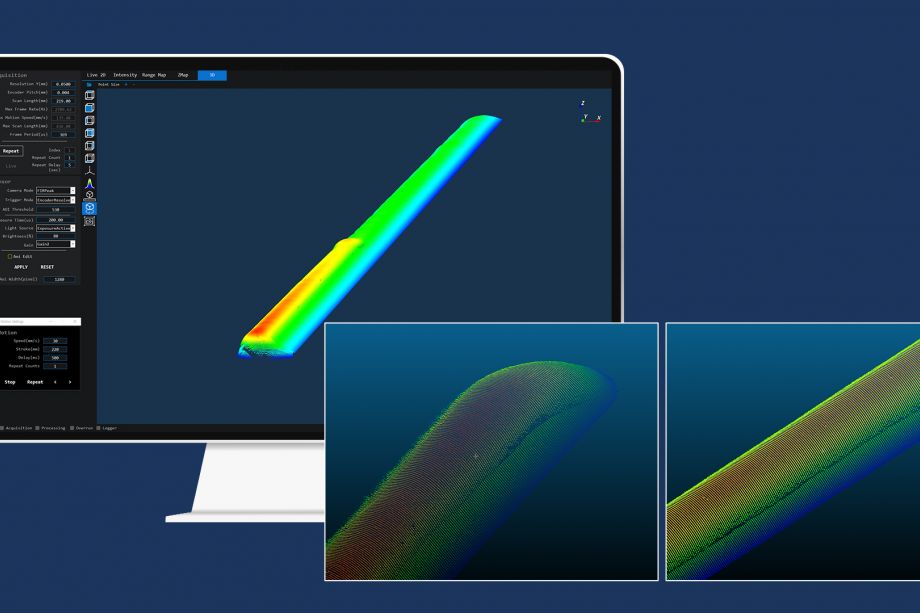

GES檢測系統主要針對所謂的「罐蓋」焊接檢測。此工序中,蓋體需焊接至電池罐體,不僅要求極高精度,更需在生產過程中以高速進行品質控制。 所需感測器須具備以下能力:以每秒100毫米的速度檢測焊縫中僅0.4毫米的微小缺陷,同時能辨識凸凹區域、沖孔位置及焊縫形狀。

「挑戰不僅在於提供高速感測器,更需使其能靈活應對形狀與曲率等不同需求,同時確保掃描結果的可靠性。憑藉我們在影像處理產業的多年經驗,以及CS系列產品的優勢——該系列尤以精準度與速度的卓越結合著稱——我們得以向GES提供最佳解決方案。」AT公司銷售經理Athinodoros Klipfel博士表示。

解決方案

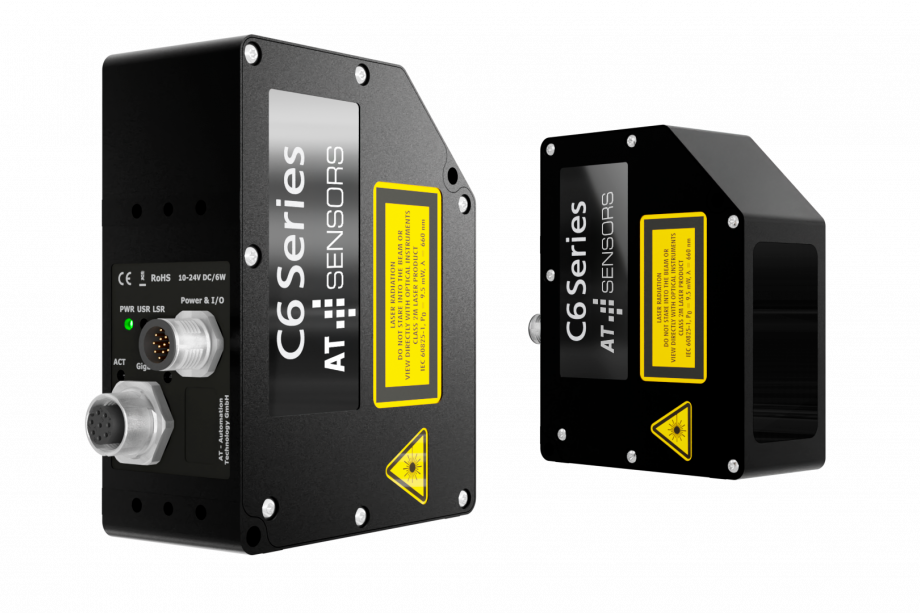

韓國系統整合商GES因此採用兩台型號CS 1280(405 nm,3R級)的AT感測器進行罐蓋焊接檢測。此類感測器具備高解析度(X軸5微米、Z軸0.2微米),並能達到高達140 kHz的輪廓掃描速度。 此外,1280型感測器具備僅19微米的雷射線寬,不僅確保精準快速的數據擷取,更憑藉標準GenICam介面實現與任何系統的簡易整合。