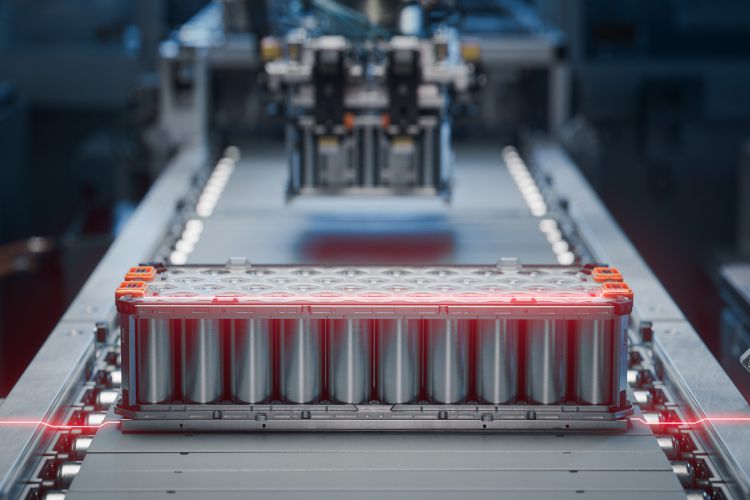

Batterie-Inspektion

Präzise Batterie-Inspektion für verlässliche Akkus

Die Qualitätskontrolle von Batterien ist in der Elektronikindustrie ein Schlüsselelement. AT – Automation Technology liefert mit dem C6-4090CS 3D-Profilsensor die ideale Lösung für diese Aufgabe.

Herausforderung

Die Inspektion von Batterien erfordert eine hochauflösende und schnelle Sensorik, da im Rahmen der Qualitätsprüfung untersucht werden muss, ob sich alle Schichten innerhalb der Batterie an der richtigen Stelle befinden, um einen möglichen Kurzschluss auschließen zu können. Für diese Inspektion ist ein großes Sichtfeld (FOV) vonnöten, um eine umfassende Qualitätsprüfung zu ermöglichen.

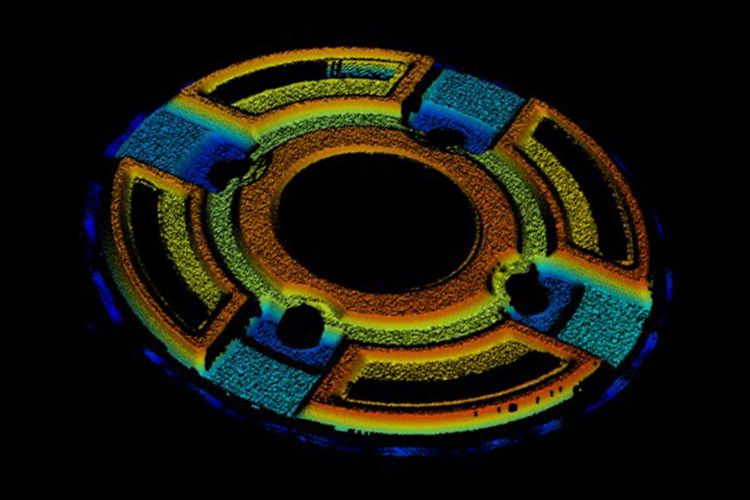

Lösung

Der C6-4090CS 3D-Profilsensor von AT erfüllt diese Anforderungen souverän. Mit einem 4K-Sensor (4090 Pixel) und hoher Auflösung bietet er eine präzise und schnelle Inspektion. Zudem deckt er mit seinem großen FOV eine umfassende Qualitätssicherung ab.