电池检查

安全第一:如何利用3D传感器使电动汽车电池具备上路条件

故障、短路、化学泄漏:这些都是电动汽车电池(简称EV电池)必须规避的严重安全隐患。 EV电池是专为电动汽车(EV)储能而研发的电池。作为电动汽车的核心部件,它们储存着驱动电动机所需的电能。因此,检测这些电池的质量至关重要——不仅能最大限度降低安全风险,更能延长产品寿命并提升运行效率。

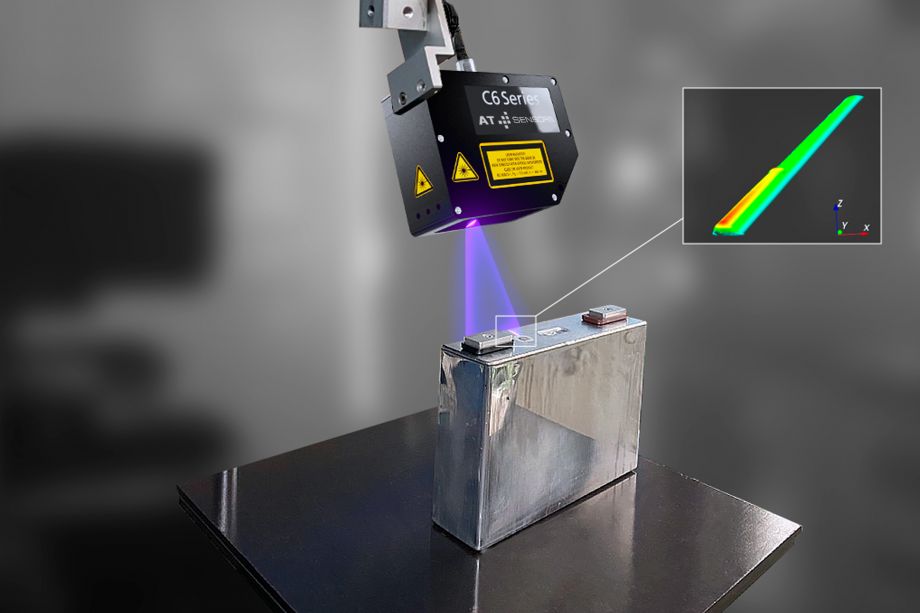

正是在此背景下,德国北部科技企业AT Sensors发挥了关键作用。该公司深耕优质3D组件研发与生产领域逾25年,已成为全球创新3D传感器技术的领军企业。AT与销售合作伙伴FAINSTEC携手,为韩国系统集成商Global Engineering Solutions Co., Ltd (GES) 打造了电动汽车电池焊接检测的应用解决方案。 专注于电子及能源元件质量控制系统制造的GES公司,在为该焊接检测寻找合适3D传感器的过程中与FAINSTEC建立联系。其核心需求在于:集成一款既能可靠扫描检测,更能精准分析电动汽车电池焊缝的产品。

挑战

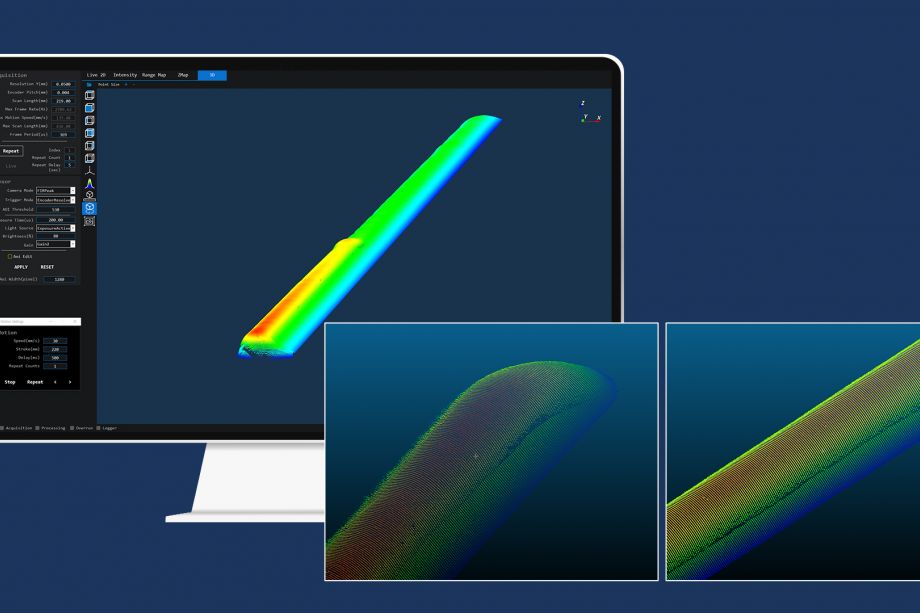

GES检测系统主要针对所谓的"罐盖"焊接检测。在此过程中,盖帽与电池罐体进行焊接,该工序不仅要求极高的精度,还需在生产过程中以高速进行质量控制。 所需传感器需满足以下要求:在100毫米/秒的检测速度下,能够识别焊缝中仅0.4毫米的微小缺陷,同时需兼顾焊缝的凸凹区域、冲孔位置及整体形态特征。

“挑战不仅在于提供高速传感器,更在于打造能灵活应对不同需求(如形状和曲率)并提供可靠扫描结果的解决方案。凭借我们在图像处理行业多年的经验,以及CS系列产品在精度与速度完美结合方面的卓越优势,我们为GES提供了最优解决方案,”AT公司销售经理Athinodoros Klipfel博士表示。

解决方案

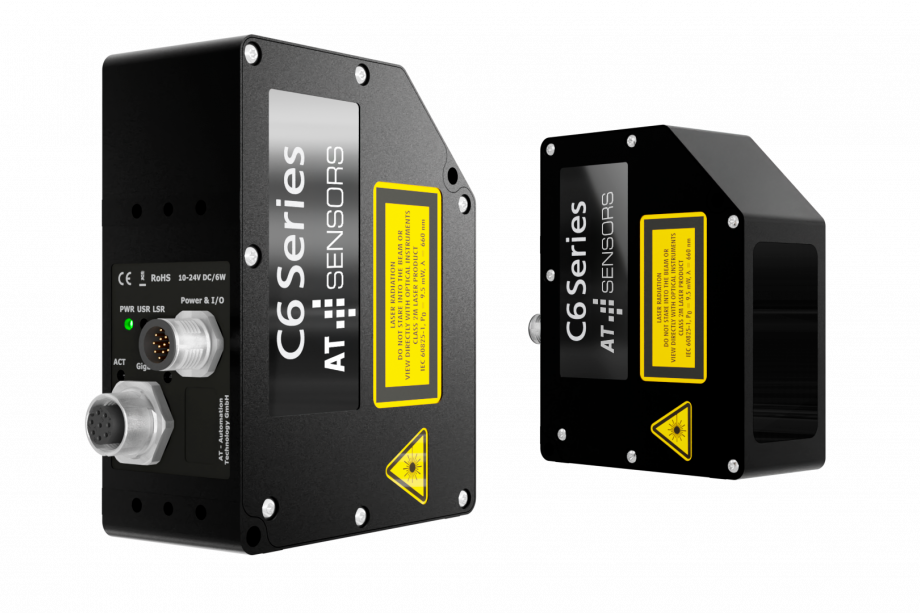

韩国集成商GES因此采用两台CS 1280型AT传感器(405纳米,3R类)用于罐盖焊接检测。该传感器在X轴(5微米)和Z轴(0.2微米)方向均具备高分辨率,轮廓扫描速度可达140千赫兹。 此外,1280传感器具备仅19微米的激光线宽,确保精准快速的数据采集,并通过标准GenICam接口实现与任何系统的便捷集成。